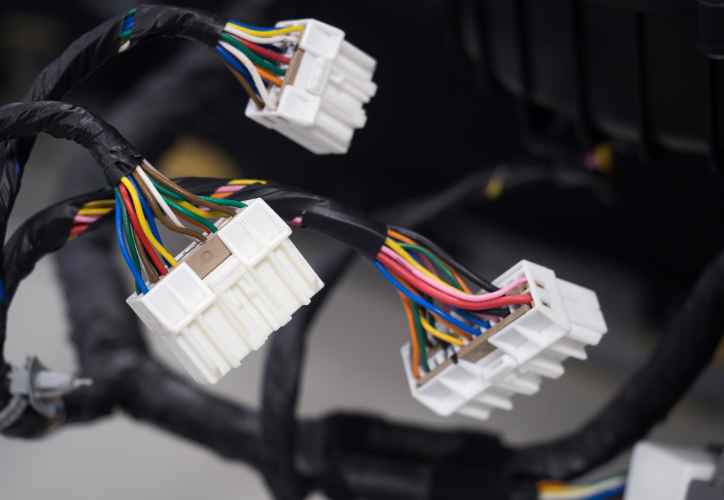

Wire harness

TOP

ワイヤーハーネスの加工

Wire harness

ワイヤーハーネスの加工

圧接圧着で

安定品質の配線加工体制

圧接や圧着、はんだ付けを内製で一貫対応し、図面とBOMに沿って配線品質を設計します。線材や端子の指定に合わせて工程を最適化し、導通と絶縁の安定を確保。検査基準を明確化し、作業標準に落とし込みます。

試作一台から多品種小ロットへ柔軟に提供します。検査記録を共有し、ユニット組立と連携して段取り時間を短縮。再発注では条件表を踏襲し、立ち上げの手戻りを抑えます。短納期の要望にも機動的に追従します。

ワイヤーハーネスの加工について

設計意図と配線条件を確認し、結線表と配線図を突き合わせて工程を構成します。線径、被覆、許容電流、曲げ半径を評価し、圧着・圧接・はんだの使い分けを決定。作業順序を標準化し、治具の選定を進めます。

導通、絶縁、耐圧の試験を実施し、トレーサビリティを記録します。変更通知を随時反映し、治具と作業標準を更新します。再発注では同一条件を再現し、品質のばらつきを抑えます。量産前の検証にも活用できます。

圧着

端子と導体を最適荷重でかしめ、電気抵抗と機械強度の両立を図ります。かしめ高さやバレル開き幅を管理し、サンプル測定で規格値への適合を確認します。適正条件を工程票へ明記します。

引張試験と外観検査を実施し、芯線切断やフレッティングの発生を抑えます。指定端子と線径の一覧を共有し、ロット切り替え時に金型と圧力条件を再設定。条件表を維持し、再発注でも同一品質を再現します。

はんだ付け

部品と線材の材質、端子形状、熱容量を評価し、はんだ種類と温度条件を設定します。鉛フリーや共晶の指定に対応し、予備はんだとフラックス管理で濡れ性を安定させ、ブリッジやイモはんだの発生を抑えます。

作業後に外観、導通、絶縁、引張の検査を実施。必要に応じて拡大鏡で接合部を確認。熱収縮チューブや絶縁処理の有無を記録し、洗浄可否と残渣基準を合意します。条件表を維持し、再発注で同品質を再現します。

ご依頼の流れ

01

お問い合わせ

フォームまたは電話で受付。図面、BOM、配線図、結線表、端子や線材の指定、数量と希望納期、検査基準、記録様式、梱包形態を共有します。秘密保持契約の要否と打合せ方法も確認します。

02

見積の提示

共有資料に基づき、加工方法と検査項目を設計。対応端子と線径、治具構成、暫定スケジュール、見積金額を提示。変更の影響、検収条件、量産前評価の計画、立会可否について合意します。

03

試作・小ロットを製作

承認後、圧接・圧着・はんだ付けを工程票に沿って実施し、導通・絶縁・耐圧や引張の検査を実施します。検査記録と作業写真を報告し、改善提案と次ロットへの反映計画も共有します。

04

納品、記録と再発注条件の共有

承認後に納品し、検査成績書、条件表、トレーサビリティ等、取扱注意を添付します。納品形態とラベル表示を決め、是正が必要な際は期限・手順を明記します。再発注の短縮策も提示します。

よくある質問

Q1

最小ロットは何台から対応しますか?

最小は1台から受け付けます。多品種小ロットを前提に工程を組み、評価用サンプルから継続ロットまで対応します。再発注では条件表と治具を踏襲し、段取り時間を短縮します。

Q2

端子や線材の指定、部材支給に対応しますか?

端子・線材のメーカー指定や部材支給に対応します。被覆種類や線径、AWG換算、端子圧着条件を共有し、適合を事前確認します。部材混在時は受入検査とLot管理を実施します。

Q3

納期の目安と短納期対応は可能ですか?

納期は仕様と数量で変動します。短納期が必要な場合は必須検査項目とレポート範囲を合意し、工程のクリティカルパスを開示します。調達済み支給で前倒しが可能になります。

Q4

実施する検査と提出できる記録は何ですか?

導通・絶縁・耐圧の試験を基本に、引張や外観を組み合わせて実施します。成績書とトレーサビリティを提出し、測定機器の校正情報を添付します。要求があれば検査写真も共有します。

Q5

設計変更が発生した場合の対応はどうなりますか?

設計変更は都度合意のうえで反映します。変更点、影響範囲、追加工数、見直し納期を提示し、試作または中間検査で確認します。重大変更時は治具と作業標準を更新します。